阅读量: 2017-08-21

日本精工株式会社(本社:东京都品川区,代表者:取缔役 代表执行役社长 内山俊弘 以下简称NSK),运用独特的冷煅技术,成功开发出质量轻、安全可靠,应用于电动助力转向器(以下简称EPS)的部件,助力改善汽车的燃油经济性。NSK将特别针对燃油效率高的中小型车型,在全球范围内大力推广该技术的运用。

地球变暖越来越成为世界范围的关注话题。用于日常生活代步的汽车不仅要求提高燃油经济性,还要从开发阶段开始就确保EPS等重要部件的安全性,同时推进产品的小型化、轻量化以及环保性。

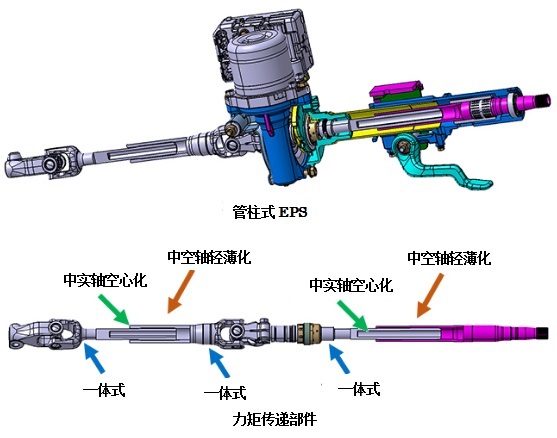

此次NSK成功开发的独特的冷煅成形技术实现了EPS零部件轻量化,并提高了安全可靠性。花键实心轴变成空心,节叉空心轴变得更薄,但是可传递的扭矩比以前提升15%,整个管柱比以前减轻2.5%。另外,还把原来需要焊接的2个部件进行了一体化,进一步提升了安全可靠性。

中实轴进行中空化。

中空轴进行轻薄化。

以前,中间轴节叉是由2个零件通过压入、铆接、焊接而连接为一体的,此次为首次用1个原材料来加工,没有任何结合工程,进一步提升了安全可靠性。

NSK将在全球范围内,对小型车和中型车的产品中应用该加工方法。

•通过轻量化进一步提升节能环保性

•更加安全,安心

•减少生产时的CO2排放(取消了焊接工程)

NSK通过运用最先进的技术,进一步提升了汽车的安全性、环保性和舒适性。在将来,随着产品的改良和现地化采购、现地生产的推进,必定会带来NSK全球转向器事业的高速发展和收益提升。